|

История

В начале прошлого века

швейцарский инженер Альфред Бюхи, заведующий разработкой дизельных

двигателей в компании Sulzer Brothers, разработал первое устройство

нагнетания, использующее в качестве движителя энергию выхлопных

газов. Будучи главным инженером научно-исследовательского отдела

компании, г-н Бюхи в 1915 г. предложил первый прототип турбодизеля.

К сожалению, он не был достаточно эффективным. Уже в 1917 г. ограниченное

число турбонагнетателей было испытано на авиационных моторах в условиях

Первой мировой войны. Это позволило самолету забираться более высоко,

сохраняя необходимую мощность мотора. Немногим позже турбины появились

и на судовых дизелях. В 1920 г. компании Mercedes и Fiat начинают

свои исследования в области турбонаддува. Автомобильные турбонагнетатели

сначала появились на грузовиках. Первый такой мотор был построен

компанией Swiss Machine Works Saurer. В годы Второй мировой войны

турбонагнетатели широко использовались и в авиации, и на военном

транспорте. В 1952 г. автомобиль с турбодизелем впервые принял участие

в гонках Indianapolis-500. А первыми серийными легковыми автомобилями

с турбонаддувом стали Oldsmobile Jetfire Turbo Rocket и Chevrolet

Corvair Monza (1962–1963 гг.). Не умаляя заслуг г-на Бюхи, стоит

сказать, что массовое внедрение турбонагнетателей произошло благодаря

работам Вильяма Вулленвебера конца 50-х–начала 60-х годов. Именно

его конструкция является прародителем современных турбонагнетателей.

Такие известные компании, как Garrett (США), Holset (Англия), KKK

(Германия), IHI и Mitsubishi (Япония), в свое время приобрели лицензию

на право использования его конструкции. Нужно отметить, что механические

нагнетатели уже тогда применялись с успехом. Вот почему турбонагнетателям

приходилось отвоевывать свою нишу на этом рынке. После первого топливного

кризиса в 1973 г. турбодизели стали все чаще использоваться на коммерческом

транспорте. Экономия топлива покрывала высокие затраты на сами устройства

турбонагнетания. На их распространение повлияли и высокие нормы

по токсичности, принятые в 80-х годах. В 1975 г. появился легендарный

Porsche 911 Turbo. А годом позже 2-литровая турбированная версия

Saab показывает такие же возможности, что и 3-литровая, но атмосферная.

В 1978 г. Renault начинает турбоэру в гонках Формулы-1. В то же

время Buick, Saab и Mercedes начинают массовое производство автомобилей

с турбонагнетателями. В настоящее время турбонагнетатели прочно

заняли свое место под капотами автомобилей. Причем чаще всего можно

встретить именно турбодизели. По возможностям они стали все более

приближаться к своим бензиновым собратьям, сохраняя при этом главные

преимущества – низкий расход топлива и хорошую экологичность. Бензиновые

же моторы все чаще оснащаются турбинами не с позиций скорости и

мощи, но как средство снижения расхода горючего и вредных выбросов.

Конструкция

Так что же такое турбонагнетатель

или турбокомпрессор? Фактически это тот же компрессор, призванный

нагнетать воздух, но его привод осуществляется не от коленчатого

вала через ременную передачу, а используя энергию потока отработавших

газов.

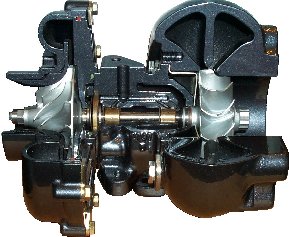

Турбонагнетатель состоит (рис.1) из

турбины (справа) и компрессора (нагнетателя) (слева), установленных

на общем валу, причем эта конструкция располагается непосредственно

на выпускном трубопроводе (рис.2).

Рисунок

1

Рисунок

2

Работа турбонагнетателя предельно проста

(рис.3). Выхлопные газы, проходя в турбину, приводят во вращение

ротор. Колесо центробежного компрессора жестко закреплено на оси

ротора и вращается с той же скоростью. Сама компрессорная часть

может быть различной по конструкции, но именно центробежный тип

стал превалирующим. Чем большей энергией обладают выхлопные газы,

тем быстрее вращаются колеса турбины и, соответственно, компрессора.

Чем больше воздуха подается в цилиндры, тем больше топлива может

сгореть, тем выше мощность. При этом частота вращения турбокомпрессора

может быть очень и очень высокой – 150 тыс. 1/мин и более.

Рисунок

3 – Схема работы турбонагнетателя

Колесо турбины соединено с валом сваркой

трением. Использование иных методов не дает необходимой точности

соединения. Дело в том, что конструкция вал–турбина должна быть

идеально сбалансирована. Иначе, памятуя о высоких скоростях крыльчатки,

даже небольшое биение приведет к гарантированной поломке. Вал в

месте соединения с колесом обычно выполняется пустотелым. Этот прием

позволяет понизить теплоотдачу от колеса турбины на вал и предотвратить

нежелательный перегрев подшипников.

Подшипниковый

узел

Так уж получается, что колесо турбины,

подвергаясь прямому воздействию горячих отработавших газов, не несет

столь большой тепловой и, особенно, механической нагрузки, какую

испытывает вал. Турбокомпрессоры выполняют по нескольким конструктивным

схемам. И в основном отличия этих подходов сводятся к размещению

опор крепления вала. В турбонагнетателях именно вал и опоры являются

крайне уязвимым звеном. Подвергаясь воздействию высоких температур

от выхлопных газов и серьезным механическим нагрузкам, обусловленным

высокими скоростями вращения роторов, эти опоры представляют серьезную

проблему для разработчиков. Сейчас можно встретить схемы с подшипниками

качения, но наибольшее распространение получили подшипники скольжения

(например, бронзовые втулки и т. п.) (рис.4).

Рисунок 4

Как правило, втулки выполняют плавающими (т. е. с зазором

и относительно корпуса, и относительно самого вала). Это позволяет

поддерживать необходимый масляный клин и снизить внутренние линейные

скорости вращения, что ведет к снижению нагрузок на весь подшипниковый

узел. Смазка подшипникового узла осуществляется от системы смазки

ДВС. Причем, как и в самом двигателе, масло служит даже больше для

отвода тепла от подшипников и корпуса, нежели для непосредственно

смазки трущихся поверхностей. Поэтому в настоящее время существуют

системы с подводом охлаждающей жидкости к подшипникам. Удержание

масла внутри подшипникового узла и недопущение его в зоны компрессора

и турбины также важный и сложный вопрос. Тем более, что сейчас можно

встретить конструкции с неподвижным подшипником, где ротор вращается

в масляной ванне. Различные типы газо-масляных уплотнений должны

не только эффективно сдерживать масло, но и противостоять воздействию

высоких температур. На малых оборотах проблема утечек масла встает

более остро, поскольку на этих режимах уже внутри подшипникового

узла давление более высокое.

Конструктивные

решения

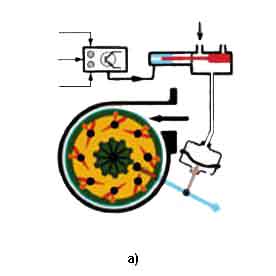

Сегодня большинство турбокомпрессоров

имеют механизм изменения геометрии турбины (рис.5). Дополнительное

кольцо с управляемыми направляющими лопатками позволяет поддерживать

поток выхлопных газов не только постоянным, но и управлять им.

Рисунок 5 – Турбонагнетатель

с измененяемой геометрией турбины (VTG)

Так, на низких оборотах, когда поток невелик, поперечное

сечение турбины уменьшается (рис.6,а), что увеличивает скорость

газов, поступающих на колесо, повышая ее мощность. На высоких же

оборотах лопасти полностью открывают вход газам, увеличивая пропускную

способность турбины (рис.6,б).

Рисунок 6 – Схема работы

турбонагнетателя с изменяемой геометрией турбины

Такое гибкое управление позволяет не только расширить

диапазон эффективной работы турбонагнетателя, но и существенно снизить

потребление топлива и вредные выбросы.

Еще одно интересное конструктивное решение касается

корпуса турбины. Одно из них касается корпуса турбины. В основном такие

турбины применяются на больших двигателях грузовых автомобилей,

но теперь их все чаще можно встретить и на легковых машинах. Речь

идет о корпусе турбины с двумя параллельными каналами. Дело в том,

что поток выхлопных газов неравномерен. Четыре такта работы ДВС

подразумевают поочередную работу цилиндров, что делает поток отработавших

газов импульсным. Эти колебания давления могут перекрывать друг

друга, что способно снизить эффективность турбины. Два параллельных

канала позволяют разделить потоки от разных цилиндров (например,

на один канал работают 1-й и 4-й цилиндры, а на второй – 2-й и 3-й).

Каждый поток распределяется по всей поверхности рабочего колеса

турбины, полностью используя импульсы давления. Такой тип наддува

называется импульсным.

Кроме того, не так давно, пытаясь максимально использовать

энергию выхлопных газов, применяли дополнительную турбину. В то

время как часть отработавших газов направлялась в турбину нагнетателя,

вторая их часть вращала турбину, отдающую свою мощность непосредственно

коленчатому валу двигателя. Такая комбинированная установка позволяла

выдавать довольно большую мощность, но, вероятно, сложность самой

конструкции не способствовала широкому ее распространению. Другая

идея еще более экстравагантна: предлагались проекты силовых установок

для гоночных автомобилей, в которых двухтактный двигатель вырабатывал

газ для тяговой турбины. Кстати, газотурбинные двигатели некоторое

время использовались в гонках, пока их не запретили из-за того,

что дальнейшее широкое использование вертолетных силовых установок

могло привести к полному вытеснению поршневых двигателей, что окончательно

отделило бы автоспорт от автопромышленности.

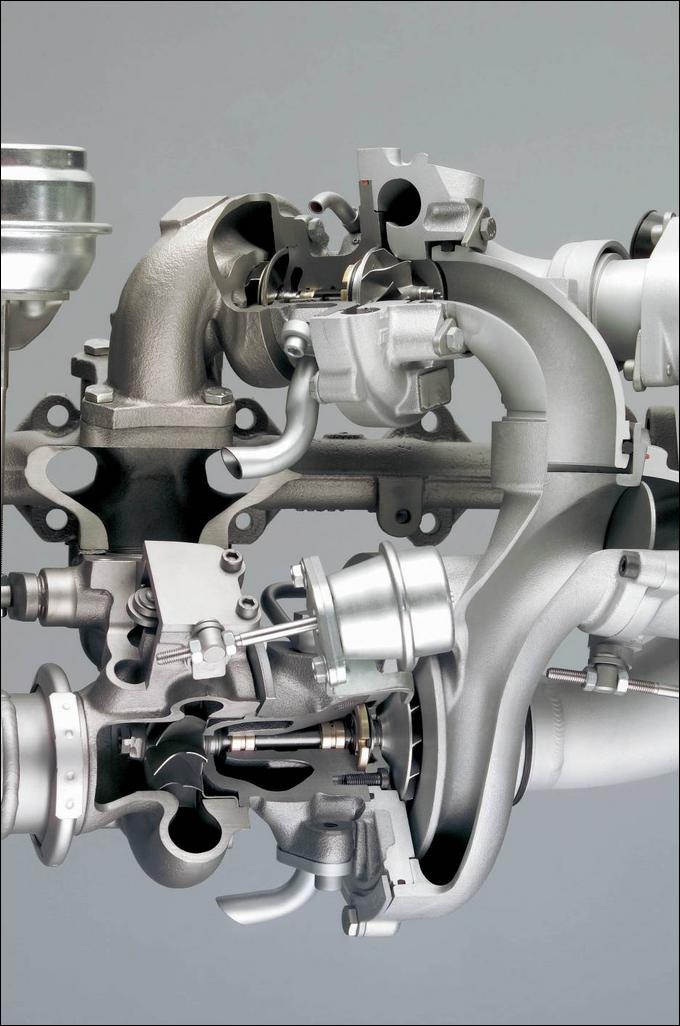

В 2004 году были анонсированы новые турбонагнетатели

«Твин-Турбо» от компаний BMW (рис.7) и Opel (рис.8).

Рисунок 7 – Нагнетатель

«Твин-Турбо» фирмы БМВ в разрезе

Рисунок 8 – Нагнетатель

«Твин-Турбо» фирмы Опель

(стрелками показаны большая

и малая турбины)

Здесь используется пара турбин различного размера и

производительности, которые в отличие от системы «Битурбо» работают

последовательно, а не параллельно. С использованием такой системы

нагнетания, например, автомобиль Opel Vectra, оснащенный дизелем

1,9 л, с системой наддува «Твин-Турбо» вырабатывает 212 л. с. мощности

и 400 Нм крутящего момента (в диапазоне 1400–3600 1/мин.), позволяя

автомобилю развивать 250 км/ч и достигать с места скорости в 100

км/ч всего лишь за 6,5 секунды. Такие характеристики делают этот

дизельный мотор серьезным конкурентом своим бензиновым собратьям.

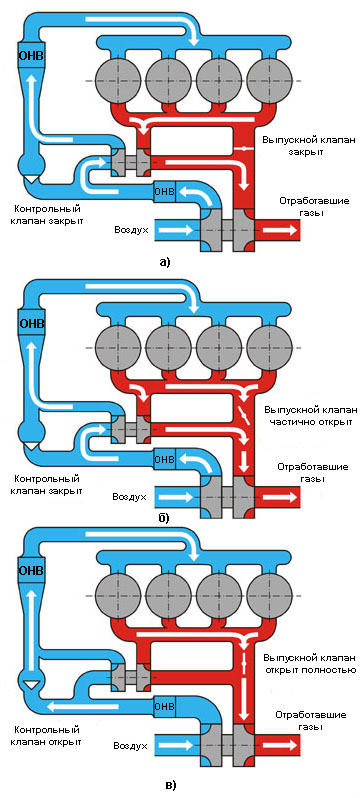

Данная

система работает на трех режимах:

1.

Частота вращения меньше 1800 1/мин

(рис.9,а)

При низкой частоте вращения

коленчатого вала выпускной клапан закрыт. Все отработавшие газы

поступают к малой турбине, которая в одиночку работает в данной

фазе. Большая турбина работает на режиме холостого хода и не участвует

в нагнетании воздуха.

2. Частота вращения от 1800

до 3000 1/мин (рис.9,б)

Большая турбина вступает

в работу. В зависимости от нагрузки выпускной клапан открывается

на различную величину и подает отработавшие газы к большой турбине.

Большая турбина осуществляет предварительное сжатие воздуха, который

затем направляется в охладитель наддувочного воздуха (интеркулер)

и поступает к малой турбине. Контрольный клапан закрыт, так как

давление, создаваемое большой турбиной все еще меньше, чем давление,

создаваемое малой.

3. Частота вращения больше

3000 1/мин (рис.9,в)

При этой частоте вращения

воздух нагнетает только большая турбина, потому что производительность

ее значительно больше. Выпускной клапан полностью открыт и все отработавшие

газы поступают к большой турбине. Контрольный клапан открыт.

Рисунок 9 – Схема работы

турбонагнетателя «Твин-Турбо» фирмы Опель

ОНВ - охладитель наддувочного

воздуха

Нужно сказать и еще об одном устройстве, которое призвано

увеличить срок службы подшипникового узла турбонагнетателей – самого

уязвимого элемента. Дело в том, что после работы на повышенных оборотах

турбина должна «отдохнуть» на холостых оборотах. Поработав так несколько

минут, турбина остывает, и ее можно остановить, не опасаясь перегрева

подшипников. Устройство, именуемое турботаймером, позволяет при

выключении зажигания глушить двигатель через некоторое время, которое

можно либо запрограммировать, либо оно определяется устройством

автоматически, исходя из температуры мотора. В отсутствие такого

прибора водитель должен обеспечить «режим остывания» самостоятельно.

Регулировка

давления наддува

Как и в любом нагнетательном устройстве, в

турбонагнетателе необходим клапан, спускающий излишнее давление. С турбиной же

еще сложнее. Здесь нужно не только следить за давлением наддува, но и перепускать

выхлопные газы, чтобы снизить избыток давления в выпускном коллекторе, и

исключить чрезмерно высокую скорость вращения ротора на высоких оборотах двигателя.

Существуют следующие методы регулировки давления

наддува:

1.

Механически-пневматическое

(рис.10)

Рисунок 10 – Схема

работы турбонагнетателя с перепускным клапаном

1 – регулятор давления;

2 – перепускная трубка; 3 – компрессор; 4 – турбина; 5 - перепускной клапан

При повышении давления наддува открывается перепускной

клапан. Отработавшие газы движутся по перепускному каналу, минуя турбину, и

частота вращения компрессора снижается.

2. Установка продувочного

клапана (рис.11)

Рисунок 11 – Схема

работы турбонагнетателя с продувочным клапаном

1 – регулятор давления;

2 – перепускная трубка; 3 – компрессор; 4 – турбина; 5 – продувочный клапан

При закрытой дроссельной заслонке возникает

скоростной напор, который притормаживает колесо компрессора. Чтобы снизить отрицательный эффект турбозадержки устанавливают продувочный клапан, который позволяет отсасывать

воздух со стороны турбины к всасывающей стороне.

3. Электронная

регулировка давления наддува

Только с помощью нее достигают

оптимального давления наддува. В электронный блок управления поступают следующие

сигналы - давление наддува, положение дроссельной заслонки, склонность к

детонации, температура впускаемого воздуха, температура двигателя, частота вращения,

давление окружающей среды. Блок управления вырабатывает управляющий сигнал и подает

его на перепускной клапан, соответственно закрывая его или открывая.

Преимущества электронной

регулировки давления наддува:

·

Система

работает более быстро;

·

Давление

наддува корректируется в зависимости от многих факторов, что обеспечивает

оптимальное приспособление к конкретным условиям;

·

Давление

наддува может увеличиваться вплоть до начала детонации.

Достоинства

и недостатки

Самое

большое преимущество такого привода для нагнетания воздуха в том,

что, в отличие от механических нагнетателей, приводимых от коленчатого

вала, а стало быть, отнимающих мощность непосредственно у двигателя,

турбонагнетатели используют фактически бесплатную энергию, которая

в обычном двигателе попросту выбрасывается из выхлопной трубы. Это

делает турбонагнетатели более эффективными, нежели механические.

Так, средние приблизительные оценки показывают, что турбонагнетатели

отбирают у двигателя 1,5% мощности, в то время как центробежные

механические нагнетатели – порядка 5% (а объемного типа и того больше).

Одновременно турбонаддув позволяет получить очень высокие литровые

мощности – свыше 300 л.с. с одного литра объема. Двигатель с турбонагнетателем

может иметь мощность на 40% выше, чем без него. Как ни странно,

но турбированные двигатели более экономичны. Низкое КПД двигателя

внутреннего сгорание обусловливается потерями на трение и низкой

тепловой эффективностью (теряется много тепла). С увеличением размеров

мотора эти потери резко увеличиваются. Небольшие турбированные моторы

в этой связи более предпочтительны. Ну и еще можно выделить такую

положительную черту, как более устойчивая работа наддувных моторов

в условиях высокогорья, где обычным атмосферникам подчас не хватает

воздуха. Складывая все вышеперечисленные преимущества, логичен вывод,

что использование турбонагнетателей на спортивных автомобилях позволяет

добиться очень высоких результатов, тогда как классических методов

форсирования уже недостаточно. Здесь уместно также упомянуть и о

весовой составляющей. По определению маленький мотор весит меньше

большого, что крайне важно для автоспорта.

Но

в любой бочке меда есть и своя ложка дегтя. Турбонагнетатели несовершенны

и обладают рядом проблемных мест. Самое заметное – эффект «турбоямы».

Отсутствие механической связи между компрессором и двигателем приводит

к несоответствию между требуемой мощностью, задаваемой водителем

педалью акселератора, и производительностью компрессора. Происходит

это по одной простой причине. При снятии ноги с педали газа частота

вращения турбокомпрессора снижается. Если снова нажать на педаль,

двигатель не сможет сразу развить необходимую мощность, пока турбокомпрессор

снова не выйдет на свою скорость. Борются с этим по-разному. Есть

варианты, когда при отпускании акселератора особые клапаны-заслонки

закрывают вход и выход компрессора, изолируя крыльчатки. Не имея

значительного сопротивления, они какое-то время вращаются свободно

по инерции практически с той же скоростью. Это позволяет при следующем

нажатии на педаль газа снизить запаздывание турбины. Самым большим

недостатком турбокомпрессоров до сих пор считается невысокая эффективность

работы на малых оборотах двигателя. Но в последнее время и эта проблема

находит свои решения. Турбины с переменной геометрией (см. выше),

установка двух и более турбин, работающих параллельно (системы «Битурбо»

и т. п.), позволяют повысить отдачу системы.

Кроме

того, одним из недостатков турбонагнетателей является то, что для

эффективной работы они должны вращаться с очень высокой скоростью.

Плюс высокий нагрев (порядка 1000 °С), сложности в смазке, отводе

тепла и т. д. Это накладывает особые требования к используемым материалам.

Повышенные температуры сказываются не только на смазке деталей турбонагнетателя,

но и на нагнетаемом воздухе: его охлаждение оказывается острым вопросом.

|