|

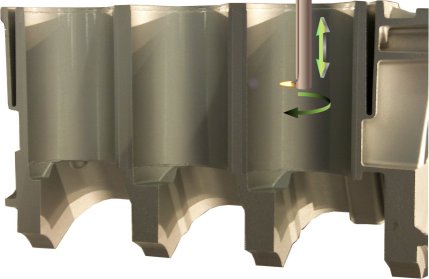

Цилиндр работает в условиях резко переменных

давлений в надпоршневой полости. Стенки ее соприкасаются с пламенем и горячими

газами, раскаленными до температуры 1500…2500°С, а средняя скорость скольжения

поршня по стенкам достигает 11…17 м/с. Кроме того, в этой зоне происходит

перекладка поршня, сопровождаемая ударными нагрузками на стенки цилиндра. Под

действием высокого радиального давления колец происходит разрыв масляной пленки

на стенках цилиндра – резко повышается трение, что приводит к интенсивному

изнашиванию цилиндра и колец.

Продукты неполного сгорания, в

первую очередь оксиды азота, вместе с водяными парами образуют агрессивную

среду, являющуюся причиной коррозионного изнашивания. Интенсивность

коррозионного изнашивания увеличивается при эксплуатации двигателя с пониженным

температурным режимом (320…330 К). Износ цилиндров, колец и поршней

увеличивается при наличии в масле абразивных частиц, поступающих в цилиндр двигателя

вместе с воздухом при его некачественной очистке в воздухоочистителе, с топливом

и маслом при некачественной заправке и фильтрации. Темпы абразивного изнашивания

на 60…80 % превосходят темпы коррозионного, поэтому необходимо применять специальные

меры для пылезащиты двигателя. Металл цилиндров должен обладать хорошими литейными

свойствами и легко обрабатываться на станках.

В соответствии с этими требованиями

основным материалом для цилиндров служит перлитный серый чугун с небольшими

добавками легирующих элементов (никель, хром и др.), а также высоколегированный

чугун, сталь и алюминиевые сплавы с хромовыми и другими покрытиями внутренних

стенок. Поверхности последних подвергают закалке ТВЧ и тщательно обрабатывают,

получая после шлифовки зеркальную поверхность - зеркало цилиндра. В случае

изготовления блока цилиндров совместно с гильзами из алюминиевого сплава на

внутреннюю поверхность гильз производится плазменное напыление стали и

молибдена (рис.1).

Рисунок 1

Высокая температура газов в

надпоршневой полости и большое количество теплоты, выделяющейся при трении поршня

и поршневых колец о зеркало цилиндра, вызывают интенсивный нагрев стенок,

вследствие чего возникает необходимость в постоянном отводе от них теплоты.

Достигают это непрерывным охлаждением стенок цилиндров жидкостью или воздухом.

Даже кратковременное прекращение такого охлаждения приводит к аварии и выходу

из строя двигателя. На прогретом двигателе температуру стенок поддерживают в

пределах 100…150°С. Более высокую температуру имеют при этом стенки верхней зоны

цилиндров, омываемые наиболее горячими газами. В двигателях с воздушным охлаждением

отдельные участки верхней зоны цилиндров нагреваются до 170…180°С, а средняя температура

их стенок всегда бывает выше, чем при жидкостном охлаждении. В зависимости от

способа охлаждения конструкция цилиндров и всего двигателя приобретает свои характерные

особенности.

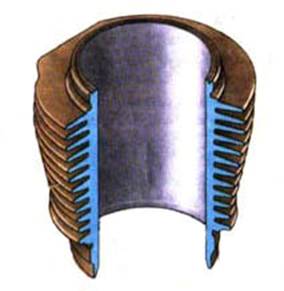

Цилиндры двигателей воздушного

охлаждения отливают индивидуально, а для увеличения теплоотвода наружную поверхность

их снабжают ребрами треугольного и реже прямоугольного сечения (рис.2).

Рисунок 2

Следовательно, при воздушном

охлаждении цилиндр, строго говоря, состоит из двух конструктивных элементов: гильзы,

или, как ее называют иногда, втулки и оребрения. Размер ребер

и межреберных промежутков выбирают из условий, чтобы оребрение оказывало возможно

меньшее сопротивление потоку охлаждающего воздуха и в то же время было достаточно

развитым и обеспечивало нужную интенсивность теплоотвода. В существующих

конструкциях площадь поверхности оребрения цилиндра примерно в 10 раз превышает

площадь его зеркала в зоне оребрения.

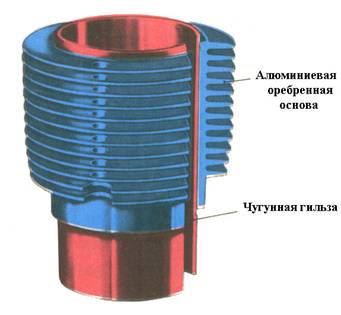

В ДВС с воздушным охлаждением

применяют как монолитные, так и комбинированные цилиндры. Первые из них отливают

из чугуна, реже делают стальными, а в малых двигателях применяют также алюминиевые

сплавы с хромированной поверхностью зеркала. Ребра отливают вместе с гильзой и

механически не обрабатывают или нарезают на станках. Известен также способ навивки

ребер из тонкой ленты (с развальцовыванием ее у основания). Чаще используют первый,

наиболее простой и экономически выгодный метод. Комбинированные цилиндры

представляют собой алюминиевую оребренную основу с запрессованной в нее,

например, чугунной гильзой (рис.3). В таких цилиндрах высокая износостойкость

сочетается с хорошим теплоотводом, так как теплопроводность алюминиевых сплавов

в три-четыре раза выше теплопроводности чугуна.

Рисунок 3

Цилиндры двигателей с жидкостным

охлаждением в отличие от рассмотренных оребренных изготовляют с полостью под охлаждающую

жидкость, что значительно усложняет их конструкцию. Внутренние стенки образуют

гильзу цилиндра, а внешние, более тонкие, стенки – его рубашку. Стенки рубашки

охватывают гильзовую часть цилиндра так, что между ними образуется полость для

циркуляции охлаждающей жидкости. Из соображений облегчения ремонта и увеличения

срока службы цилиндров с жидкостным охлаждением их часто изготовляют комбинированными,

со вставками на всю длину зеркала цилиндра и с легкосъемными гильзами. В

50…60-х годах прошлого века широко применяли также короткие вставки (около 50 мм длины), изготовлявшиеся из аустенитного износостойкого чугуна нирезист. Их запрессовывали в

верхнюю наиболее изнашиваемую зону цилиндра и обрабатывали совместно с зеркалом

цилиндра (гильзы). Срок службы цилиндров с такими вставками увеличивался в

2,5…3 раза. В настоящее время в связи с резким улучшением качества горюче-смазочных

материалов и совершенствованием фильтров для воздуха и масла дорогостоящие нирезистовые

вставки утратили свое значение. Вставки, запрессовываемые на всю длину цилиндра

не соприкасаются с охлаждающей жидкостью, вследствие чего их называют сухими

гильзами (рис.4).

Рисунок 4

Сухие гильзы не ослабляют общую

жесткость цилиндра, но несколько усложняют его конструкцию и удорожают производство,

поэтому в двигателях автомобилей с жидкостным охлаждением их используют

сравнительно редко. При ремонтах двигателя, связанных с расточкой цилиндров, сухие

гильзы сохраняют до тех пор, пока их ремонтный размер находится в допускаемых

пределах.

Легкосъемные гильзы устанавливают в

цилиндры свободно с гарантированным зазором (≈ 0,08 мм). Это большое их достоинство. В случае износа их легко заменяют новыми или другими, заранее

отремонтированными. Легкосъемные гильзы непосредственно омываются охлаждающей

жидкостью, циркулирующей в рубашке охлаждения, в связи с чем их называют мокрыми

гильзами (рис.5).

Рисунок 5

Они имеют, как правило, опорный пояс

или фланец и один или два установочных пояса с наружной стороны гильзы. С

помощью установочных хорошо обрабатываемых поясов гильзу центрируют в соответствующих

гнездах цилиндра, а опорный фланец фиксирует их положение по высоте цилиндра. Нижний

установочный пояс гильз уплотняют с помощью резиновых или медных колец. Резиновые

кольца чаще всего круглые, примерно 4-миллиметровые в количестве 2…3 шт. ставят

с натягом обычно на нижнем утолщенном установочном поясе гильзы в специально сделанные

для этой цели проточки (рис. 6,а).

Рисунок 6

1 –

блок-картер; 2 – рубашка охлаждения; 3 – вставка; 4 – гильза цилиндра; 5 - уплотнительные

кольца (резиновые или медные, устанавливаемые под бурт); 6 – антикавитационное

кольцо; 7 – медная прокладка

Если резиновые кольца не ставят на

гильзу, то ее нижний установочный пояс изготовляют без утолщения (рис. 6,б).

Глубину проточек делают меньше сечения резинового кольца, поэтому последние

несколько выступают из канавок, а при установке гильзы в гнездо деформируются и

надежно уплотняют стык. При использовании резиновых колец прямоугольного сечения

нижний установочный пояс снабжают буртиком. Уплотнительное кольцо надевают с

натягом непосредственно на нижний установочный пояс гильзы, а в центрирующем

гнезде цилиндра делают соответствующий уступ, к которому резиновое кольцо

плотно прижимается буртиком гильзы (рис. 6,в). Применение медного уплотнительного

кольца показано на рис. 6,г. Легкосъемные гильзы при этом имеют только один

удлиненный нижний установочный пояс, к которому вплотную примыкает опорный фланец

гильзы. Между этим опорным фланцем и уступом в центрирующем гнезде цилиндра и зажимают

уплотнительное кольцо. Это же кольцо используется для регулирования положения

гильзы по высоте. В верхней зоне цилиндра такая гильза совсем не соприкасается

со стенками рубашки охлаждения, а имеет только небольшое утолщение, которое улучшает

уплотнение, ее газового стыка, достигаемого с помощью прокладки, которую устанавливают

между цилиндром и его головкой. Однако данная конструкция гильзы приводит к некоторому

короблению ее при затяжке головки цилиндров.

Для обеспечения уплотнения газового

стыка верхняя торцовая плоскость гильзы выступает над плоскостью блока на

0,05…0,15 мм.

В дизелях под действием значительных

динамических нагрузок при перекладке поршня стенки гильзы могут совершать

колебания в радиальном направлении. Так как стенки гильзы окружены жидкостью,

то в ней может начаться кавитация, что приводит к износу, а иногда и разрушению

внешней поверхности гильзы и блока.

Для предотвращения кавитационного

разрушения на гильзах некоторых двигателей протачивают специальную канавку, в

которую вставляют антикавитационное кольцо 6 (рис.6,а) прямоугольного сечения.

Оно расположено между гильзой и отверстием в блоке цилиндров и, кроме того,

через него нижний пояс гильзы опирается на кромку отверстия блока. В сборе с гильзой

кольцо устанавливают в блок с натягом, что уменьшает амплитуду колебаний гильзы

цилиндров.

В бензиновых двигателях, вследствие

меньших максимальных нагрузок и более плавной перекладки поршня, явления

кавитации практически не наблюдается.

|