|

Картер, цилиндры, их головки и

другие неподвижные (корпусные) детали, образующие остов двигателя, нагружаются

силами давления газов и силами инерции от масс, совершающих возвратно-поступательное

и вращательное движения, моментами от этих сил, испытывают упругие и тепловые

воздействия. Поэтому корпусные детали и остов двигателя в целом должны обладать

высокой прочностью и жесткостью.

Картер является главным из элементов

остова (корпуса) двигателя. С внешней стороны к нему крепят цилиндры, а внутреннюю

его полость занимает коленчатый вал с его опорами. В картере размещают также

основные устройства механизма газораспределения, различные узлы системы смазки

с ее сложной сетью каналов и чаще всего с емкостью для смазочного масла и

другое вспомогательное оборудование. К одной из торцовых стенок картера в

автомобильных двигателях крепят кожух маховика, к боковым – кронштейны или лапы

для установки двигателя на подмоторную раму. В двухтактных двигателях с

кривошипно-камерной продувкой цилиндров внутреннюю полость картера используют в

качестве камеры для продувки цилиндров. Длина картера зависит от размера и

числа цилиндров в ряду, а поперечное сечение его внутренней полости определяется

в основном радиусом кривошипа и размерами шатуна.

В автомобильных двигателях с

жидкостным охлаждением блок цилиндров обычно представляет собой единую отливку

с верхней половиной картера и вместе они образуют блок-картер. Подобная

монолитная отливка обладает большой жесткостью в плоскостях действия сил

инерции, сил давления газов и их моментов. Высокая жесткость блок-картеров

обеспечивает минимальные деформации в зонах коренных подшипников, гильз

цилиндров и плоскости стыка с головкой цилиндров. Кроме того, в этом случае

наружные стенки и внутренние перегородки могут быть сделаны более тонкими, что

несколько снижает массу блок-картера и уменьшает расход металла.

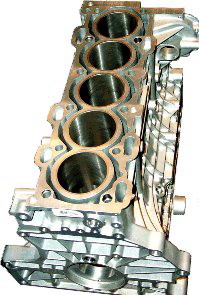

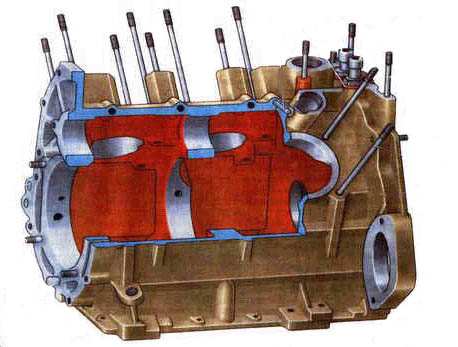

В общем случае блок-картер

представляет собой сложную пространственную конструкцию коробчатой формы

(рис.1), которая воспринимает все силовые нагрузки, возникающие в процессе

осуществления рабочего цикла, действующие на остов двигателя.

Рисунок 1

Блок-картер отливают из

легированного чугуна или из алюминиевого сплава с хорошими литейными

свойствами. Алюминиевые блоки подвергают искусственному старению для снятия внутренних

напряжений в отливке. При переходе от чугунных отливок к алюминиевым

значительно (до 60%) может быть снижена масса двигателя. Недостатками

применения алюминиевых отливок для блок-картера являются большие температурные

деформации, приводящие к изменению геометрической формы опорных поверхностей, и

более низкая механическая прочность.

Картеры поршневых двигателей

автомобилей делают разъемными и неразъемными. Наибольшее

распространение получили разъемные картеры с горизонтальной плоскостью

разъема, параллельной оси коленчатого вала (рис. 2).

Рисунок 2

Блок-картер горизонтальной

перегородкой разделен на две части. В нижней части (рис.3,б) в вертикальных

перегородках расположены опоры коленчатого вала, в верхней (рис.3,а) – гильзы

цилиндров.

Рисунок 3

Блок-картер может быть отлит вместе

с цилиндрами (рис.4,а) либо иметь вставные сменные гильзы (рис,4,б).

Рисунок 4

– Схемы цилиндров двигателя

При применении сменных гильз

упрощается изготовление блок-картера, появляется возможность применения для

гильз более износостойких материалов, снижаются трудоемкость и затраты при

ремонте двигателя, так как в этом случае при выходе из строя одного цилиндра

нет необходимости подвергать ремонту весь блок.

В результате непосредственного

контакта внешней поверхности гильзы с охлаждающей жидкостью улучшается теплоотвод,

стабилизируется температурный режим поршня и цилиндра, снижается тепловая

напряженность и повышается долговечность сопряжения.

В V-образных двигателях, вследствие крепления на одной шатунной

шейке двух шатунов, цилиндры правого и левого рядов (по ходу автомобиля)

смещены. К примеру, у двигателей ЗМЗ-53-11 левый ряд смещен вперед на 24 мм, у двигателя ЗИЛ-508.10 – на 29 мм, у двигателей КамАЗ-740.10 – на 29,5 мм.

Коренные опоры коленчатого вала

являются одними из наиболее нагруженных элементов двигателя. Для обеспечения

гарантированного жидкостного трения в подшипниках коленчатого вала важно

ограничить деформации элементов данного узла, а также обеспечить соосность опор

вдоль двигателя.

При разъемных коренных подшипниках

верхняя опорная часть их расположена в перегородке картера, а нижняя выполнена

в виде крышки и фиксируется болтами или шпильками. Для уменьшения момента,

изгибающего крышку, расстояние от оси шпилек до оси коленчатого вала

принимается минимально возможным. Посадка крышки по торцовым плоскостям,

выфрезерованным в приливах картера, обеспечивает большую жесткость всему узлу

подшипника (рис.5,а). Для повышения прочности и жесткости соединения в

некоторых случаях применяют горизонтальные стяжные болты (шпильки), связывающие

крышки со стенками картера в единое целое (рис.5,б). От возможных боковых

смещений крышки фиксируют в ряде случаев специальными установочным штифтами

(рис.5,в) или втулками (рис.5,г).

Рисунок 5

– Крепление крышек коренных подшипников коленчатого вала с использованием

фиксирующих элементов:

а –

выступов; б – поверхностей и стяжных шпилек; в – штифтов; г – втулок;

1 –

основная силовая шпилька; 2 – фиксирующие выступы крышки; 3 – стяжная сквозная

шпилька; 4 – фиксирующая поверхность; 5 – стяжной болт; 6 – штифт; 7 - втулка

Болты и гайки крепления крышек

коренных подшипников затягивают динамометрическим ключом определенным усилием,

а затем крышку совместно с блок-картером протачивают и обрабатывают. Поэтому

крышки коренных подшипников не взаимозаменяемы, фиксируются с определенным

усилием и только в одном положении. При необходимости их снабжают метками

(нумеруют).

Для уменьшения температурных

деформаций коренных опор блока из алюминиевого сплава крышки коренных подшипников

изготовляют из ковкого чугуна, по обе стороны от гнезда вкладыша имеются шипы,

плотно входящие при сборке в соответствующие пазы блока. В результате низкого

коэффициента линейного расширения чугунной крышки и жесткой связи ее с блоком

температурные изменения диаметра под вкладыши снижаются примерно в 1,5 раза.

Для придания большей жесткости блоку

плоскость разъема между блоком и поддоном смещают вниз от оси коленчатого вала

(у двигателя КамАЗ-740.10 на 102 мм, у двигателя ЗМЗ-53-11 на 75 мм).

С целью повышения жесткости применяют

также неразъемные (цельные) коренные опоры, как например, в двигателе

автомобиля ЗАЗ-968М «Запорожец» (рис. 6).

Картеры с неразъемными коренными

опорами называют туннельными. Гнезда под коренные опоры в торцовых

стенках и поперечных перегородках делают так, чтобы коленчатый вал,

предварительно собранный с коренными подшипниками качения, свободно

устанавливался в эти гнезда через отверстие в одной из его торцовых стенок.

Рисунок 6

– Туннельный блок-картер

Картеры туннельного типа характерны

для автомобильных двигателей воздушного охлаждения. При жидкостном охлаждении

туннельные картеры иногда отливают вместе с блоком цилиндра и получают

конструкцию повышенной жесткости.

|