|

Система

МЕ-Мотроник

1.Общее

устройство системы

Система МЕ (дальнейший

этап совершенствования системы Мотроник), регулирующая мощность двигателя с

помощью электронного управления дроссельной заслонкой, впервые была ведена

фирмой Бош в 1986 году. Тогда, в дополнение к блоку управления двигателем, эта

система имела отдельный блок управления мощностными показателями двигателя.

Повышение плотности

монтажа электронных схем позволило объединить функции системы Мотроник и

управления мощностью двигателя в одном блоке управления (1994 г.). Но тем не

менее все еще оставалось деление функций между двумя микроконтроллерами.

Следующий шаг был сделан в 1998 году с появлением нового поколения системы

Мотроник МЕ7, которое включает все функции управления двигателем в одном микроконтроллере.

Этот шаг стал возможен благодаря все более высокой расчетной производительности

микрочипов. Чип, используемый в системе МЕ7, представляет собой 16-битный

процессор.

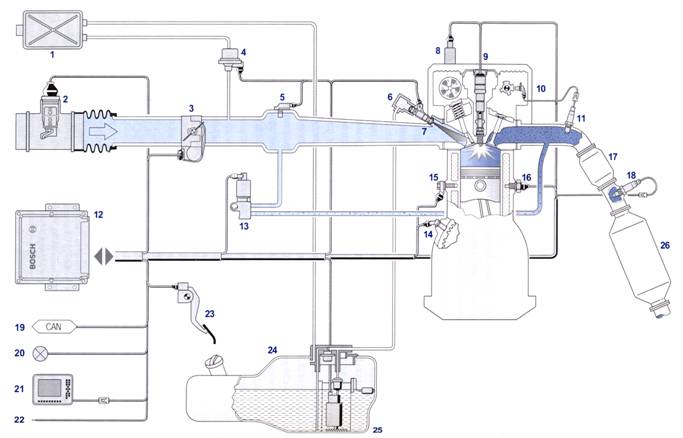

На рис.157 изображен

пример системы МЕ-Мотроник. Объем системы определен требованиями к мощности

двигателя, а также требованиями действующего в настоящее время закона об

отработавших газах и диагностике.

Рисунок 157 – Элементы

электронного управления работой двигателя с помощью системы МЕ-Мотроник:

1 – абсорбер с активированным углем; 2 –

термоанемометрический пленочный расходомер воздуха с интегрированным датчиком

температуры; 3 – дроссельная заслонка с электронным управлением (EGAS);

4 – клапан регенерации; 5 – датчик давления во впускном трубопроводе; 6 –

топливная рейка; 7 – форсунка; 8 – исполнительные элементы и датчики механизма

изменения фаз газораспределения; 9 – катушка зажигания со свечой зажигания; 10

– фазный датчик поворота распределительного вала; 11 – лямбда-зонд перед

дополнительным каталитическим нейтрализатором отработавших газов; 12 –

электронный блок управления двигателем; 13 – клапан рециркуляции отработавших

газов; 14 – датчик частоты вращения коленчатого вала; 15 – датчик детонации; 16

– датчик температуры двигателя; 17 - дополнительный (трехкомпонентный)

каталитический нейтрализатор; 18- лямбда-зонд, установленный за дополнительным

каталитическим нейтрализатором; 19 – интерфейс бортового контроллера связи (CAN);

20 – лампа-индикатор неисправностей; 21 – интерфейс диагностической системы; 22

– интерфейс с блоком управления иммобилайзером; 23 – модульная педаль газа с

датчиком хода педали; 24 – топливный бак; 25 – модуль, встроенный в топливный

бак, содержащий топливный насос с электроприводом, топливный фильтр и регулятор

давления топлива; 26 – главный (трехкомпонентный) каталитический нейтрализатор

2.Элементы

системы воздухоподачи

Дроссельная заслонка

В системе МЕ-Мотроник

положение дроссельной заслонки регулируется электрически посредством

серводвигателя, интегрированного в дроссельное устройство (3, рис.157), т.е.

управление мощностью двигателя осуществляется электронным путем. Благодаря

этому массовый расход воздуха во впускном трубопроводе может устанавливаться

независимо от положения педали газа. Положение этой педали, определяемое

датчиком 23, служит в качестве входного параметра для блока управления

двигателем, являясь мерой желания водителя в отношении создания потребного

крутящего момента. Если же появляется необходимость изменения крутящего момента

двигателя по причинам обеспечения безопасности движения или экономии топлива,

блок управления двигателя может изменить положение дроссельной заслонки без изменения

водителем положения педали подачи топлива.

Блок управления двигателем

суммирует все внешние и внутренние требования в отношении величины крутящего

момента двигателя и по ним рассчитывает необходимую величину момента (рис.158).

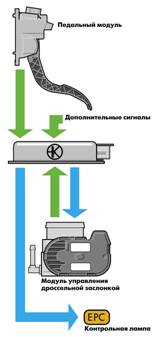

Рисунок 158 – Принципиальная

схема электронного управления дроссельной заслонкой

Внутренние требования

предъявляются со стороны:

·

условий пуска двигателя;

·

подогрева нейтрализатора;

·

регулирования холостого хода;

·

ограничения мощности;

·

ограничения частоты вращения;

·

регулирования состава смеси по

содержанию кислорода в отработавших газах.

Внешние требования

предъявляются со стороны:

·

автоматической коробки передач (в

точках переключения);

·

тормозной системы (контроль тяги, режим

принудительного холостого хода);

·

климатической установки (включение и

выключение компрессора);

·

круиз-контроля.

После оценки всех

внутренних и внешних требований в отношении величины крутящего момента блок

управления рассчитывает оптимальный крутящий момента двигателя.

Фактический крутящий

момент определяется расчетом по частоте вращения двигателя, сигналу о нагрузке

двигателя и моменту зажигания. В ходе регулирования блок управления двигателя

сначала сравнивает фактический крутящий момент с оптимальным моментом. Если эти

величины не совпадают, блок управления двигателя расчетом определяет

направление и величину необходимого воздействия в целях достижения совпадения

фактического и оптимального крутящего момента.

Электронный привод

дроссельной заслонки (рис.160) состоит из:

·

педального модуля с датчиками положения

педали подачи топлива;

·

блока управления двигателя;

·

модуля управления дроссельной заслонки;

·

контрольной лампы электронного привода

дроссельной заслонки.

Педальный модуль посредством датчиков непрерывно определяет положение

педали подачи топлива и передает соответствующий сигнал блоку управления.

Блок управления

двигателя определяет по этому сигналу

намерение водителя в отношении изменения мощности двигателя и отвечает на это

соответствующим изменением крутящего момента двигателя. Для этого блок

управления подает управляющий сигнал приводу дроссельной заслонки для

приоткрытия ее или, наоборот, некоторого закрытия. При этом принимаются во

внимание другие пожелания в отношении крутящего момента двигателя, например, со

стороны климатической установки.

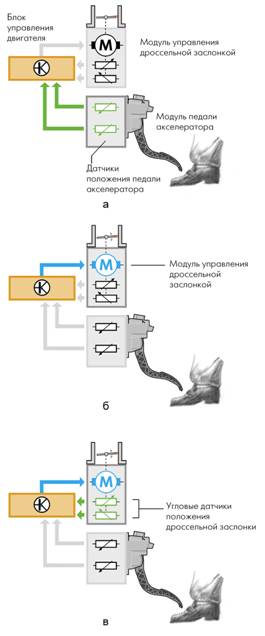

Рисунок 160 –

Структурная схема электронного управления дроссельной заслонкой

Модуль управления

дроссельной заслонки обеспечивает

требуемую массу воздуха, поступающего в цилиндры. Привод дроссельной заслонки

воздействует на дроссельную заслонку в соответствии с командами блока управления

двигателя. О положении дроссельной заслонки постоянно поступают сигналы от

угловых датчиков положения дроссельной заслонки в блок управления двигателя.

Контрольная лампа

электронного привода дроссельной заслонки сигнализирует

водителю, что в системе электронного привода имеется неисправность.

Рассмотрим действие

электронного привода дроссельной заслонки на различных режимах работы

двигателя.

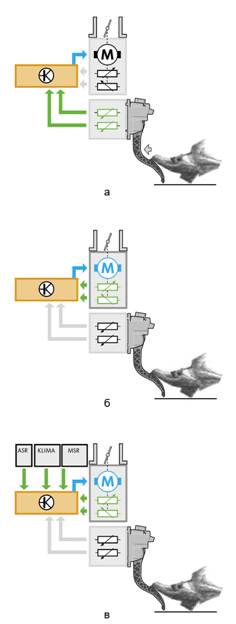

1.На холостом ходу

Блок управления двигателем

узнает по сигналам от датчиков положения педали подачи топлива, что педаль не

нажата. Начинается режим регулирования холостого хода (рис.161, а).

Рисунок 161 –

Работа электронного привода дроссельной заслонки на режиме холостого хода

Блок управления двигателем

управляет приводом дроссельной заслонки; при помощи электродвигателя

дроссельная заслонка поворачивается (рис.161. б). В зависимости от того,

насколько различаются фактическая и оптимальная величины частоты вращения

двигателя, зависит величина изменения угла открытия дроссельной заслонки.

Оба угловых датчика

положения дроссельной заслонки передают информацию блоку управления двигателя

(рис.161, в). Датчики расположены в модуле управления дроссельной заслонкой.

2.Перемещение педали

подачи топлива

Блок управления двигателя

из сигналов от датчиков положения педали подачи топлива получает информацию о

положении педали (рис.162, а). Желаемое водителем перемещение дроссельной

заслонки осуществляется по команде блока управления посредством привода

дроссельной заслонки. Дополнительно поступают соответствующие сигналы по

изменению момента зажигания, впрыска и, при необходимости, величины давления наддува.

Оба угловых датчика

определяют положение дроссельной заслонки и сообщают о нем блоку управления

(рис.162, б).

Для расчета необходимого

положения дроссельной заслонки блоком управления принимаются во внимание

дополнительные требования (рис.162, в).

Например:

·

по ограничению частоты вращения

коленчатого вала двигателя;

·

со стороны круиз-контроля;

·

со стороны системы контроля тяги (ASR);

·

со стороны регулирования

принудительного холостого хода (MSR).

Если в конечном счете это

все отражается в необходимости изменения крутящего момента, может быть изменено

положение дроссельной заслонки без какого-либо воздействия водителя на педаль

подачи топлива.

В данной электронной

системе датчик положения педали подачи топлива определяет ход или

угловое положение педали и электрическим путем передает эту информацию в блок

управления. В качестве альтернативы одному датчику существуют также и модульные

педали газа в виде готовых для монтажа блоков, состоящих из педали газа и

датчика. Эти модули не требуют, как раньше, проведения регулировочных работ на

автомобиле.

Рисунок 162 -

Работа электронного привода дроссельной заслонки при перемещении педали подачи

топлива

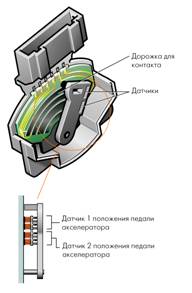

Потенциометрический

датчик положения педали газа (рис.164)

Основным элементом этого

датчика является потенциометр, напряжение на котором зависит от положения педали

газа. С помощью запрограммированной характеристической кривой напряжения, хранящейся

в памяти блока управления, последний рассчитывает ход или угловое положение

педали.

Рисунок 164 –

Потенциометрический датчик положения педали подачи топлива

Для диагностики и случаев

появления сбоев в работе этого датчика применяется второй (дополнительный)

датчик, являющийся частью системы контроля. Один вариант датчика работает со

вторым потенциометром, напряжение на котором всегда составляет половину напряжения

на первом потенциометре, что позволяет иметь два независимых сигнала для

облегчения распознавания дефектов. При другом варианте вместо второго

потенциометра имеется выключатель режима малооборотного холостого хода, который

подает в блок управления сигнал о положении педали газа (холостой ход). В

автомобилях с автоматической трансмиссией устанавливается дополнительный

выключатель, который создает электрический сигнал о максимальном нажатии педали

газа (сигнал кик-дауна).

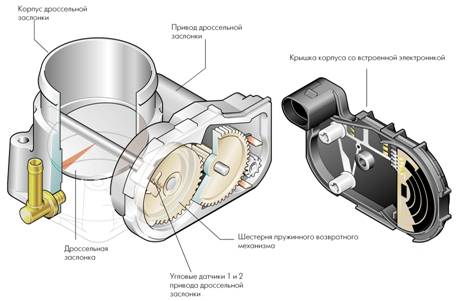

Модуль управления

дроссельной заслонки располагается на

впускном трубопроводе. Он служит для обеспечения подачи нужного количества

воздуха в цилиндры двигателя.

Модуль (рис.168) состоит

из:

·

корпуса дроссельной заслонки;

·

дроссельной заслонки;

·

привода дроссельной заслонки;

·

углового датчика 1 привода дроссельной

заслонки;

·

углового датчика 2 привода дроссельной

заслонки.

Рисунок 168 –

Модуль управления дроссельной заслонки

Открытие и закрытие

дроссельной заслонки осуществляется электродвигателем по сигналу блока

управления двигателя (рис.169).

Оба угловых датчика

посылают сигналы блоку управления двигателя о положении дроссельной заслонки.

Два датчика установлены в целях повышения надежности системы.

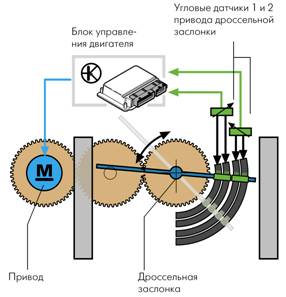

Привод дроссельной

заслонки представляет собой электродвигатель, управляемый блоком управления двигателя

(рис.170). Привод через передаточный механизм перемещает дроссельную заслонку.

Осуществляется плавное перемещение от положения холостого хода до положения

полного газа.

Рисунок 169 –

Работа модуля управления дроссельной заслонки

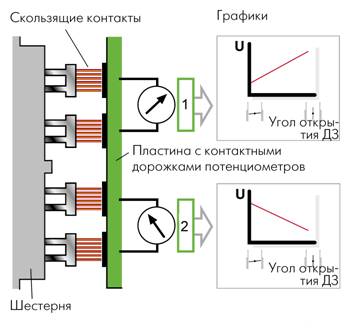

При изменении положения

дроссельной заслонки изменяются сопротивления дорожек потенциометров и, тем

самым, сигнальные напряжения, которые передаются блоку управления двигателя

(рис.177).

Рисунок 177 – Схема

потенциометров привода дроссельной заслонки

Графики обоих потенциометров

направлены навстречу друг другу. Благодаря этому блок управления двигателя

может отличать потенциометры один от другого и осуществлять проверочные

функции.

Датчики определение

нагрузки двигателя

В качестве таких датчиков

в системе МЕ-Мотроник применяются:

·

термоанемометрический пленочный

массовый расходомер воздуха (2, рис.157) и/ или

·

датчик давления во впускном

трубопроводе (5, рис.157).

Для определения нагрузки

двигателя преимущественно используется термоанемометрический пленочный массовый

расходомер воздуха, который определяет массовый расход воздуха, всасываемого

двигателем. На его основе в системе МЕ-Мотроник производится расчет массы

воздуха, поступающего в цилиндры. Дополнительный датчик давления во впускном

трубопроводе при применении пленочного расходомера воздуха используется только

для оценки работы системы рециркуляции отработавших газов.

В качестве альтернативы

этому способу определения нагрузки существуют р-системы (здесь р означает

давление), которые определяют нагрузку двигателя с помощью датчика давления во

впускном трубопроводе. На основе данных о преобладающем давлении во впускном трубопроводе,

температуре всасываемого воздуха и частоте вращения коленчатого вала можно

также рассчитать массу воздуха, находящегося в цилиндре двигателя для участия в

процессе сгорания.

В двигателях с наддувом

необходим дополнительный датчик, который определяет давление наддува.

3.Элементы топливной

системы

Система топливоподачи

МЕ-Мотроник не отличается от системы топливоподачи М-Мотроник. Управление впрыскиванием

топлива через форсунки 7 (рис.157) обеспечивается за счет последовательных или

индивидуальных для каждого цилиндра моментов впрыскивания топлива, за

исключением некоторых условий работы двигателя.

4.Элементы системы

зажигания

В системе МЕ-Мотроник применяется исключительно

неподвижное распределение напряжения с одноискровыми (9, рис.157) или

двухискровыми катушками зажигания.

5.Элементы системы очистки

отработавших газов

Устройства очистки отработавших газов в системе

МЕ-Мотроник, так же как в системе М-Мотроник, включают:

·

один или два трехкомпонентных каталитических нейтрализатора

(дополнительный 17 и главный 26, рис.157);

·

лямбда-зонды до (11, рис.157) и после (13) каталитического нейтрализатора.

Могут также использоваться и другие элементы, таки

как:

·

система подачи дополнительных порций воздуха, содержащая насос и

клапан подачи воздуха для ускорения нагревания каталитического нейтрализатора;

·

датчик температуры отработавших газов в двигателях с турбонаддувом

(тепловая защита конструктивных элементов).

На рис.157 показаны дополнительный каталитический

нейтрализатор, установленный вблизи двигателя, и расположенный за этим нейтрализатором

главный каталитический нейтрализатор. Для измерения концентрации кислорода в

отработавших газах перед каталитическим нейтрализатором наряду с двухточечными

зондами используются также широкополосные лямбда-зонды. Благодаря этому

обеспечивается лучшая динамическая реакция на работу замкнутого контура

управления.

|