|

Каталитическая

очистка отработавших газов

1.Общие

сведения

Каталитическая

нейтрализация отработавших газов основана на повышении скорости протекания

химических процессов за счет использования специальных катализаторов. При

прохождении газов вдоль поверхностей, покрытых активным каталитическим слоем,

происходят три основных процесса: адсорбция, собственно сами химические реакции

и десорбция.

Такие

системы классифицируют по следующим признакам:

·

по типу – окислительные (окисляют СО и СН до СО2

и Н2О), восстановительные (восстанавливают азот из NОх)

и трехкомпонентные (окисляют СО, СН и восстанавливают NОх);

·

по назначению – главные и пусковые;

·

по исполнению – одно- и двухкамерные;

·

по типу носителя катализатора – с

насыпным или монолитным носителем;

·

по материалу носителя – с керамическим или

металлическим носителем;

·

по материалу активного каталитического слоя – с

благородными или обычными материалами.

2.Окислительный

каталитический нейтрализатор

В окислительных нейтрализаторах увеличиваются

скорости протекания реакций преобразования СН и СО в СО2 и Н2О,

Н2 при наличии О2. Для работы такого нейтрализатора необходим

свободный кислород. Поэтому в двигателе с искровым зажиганием при a<1

перед нейтрализатором в поток отработавших газов вводят дополнительное

количество кислорода (с вторичным воздухом)

(рис.16). Они работают при температуре 300...800°С, а в качестве катализаторов

(веществ, ускоряющих протекание реакций окисления) в них применяют платину и

палладий. Оксиды азота преобразовываться в малотоксичные вещества этим нейтрализатором

не могут.

Окислительные каталитические нейтрализаторы впервые начали

использоваться на автомобилях в 1975 году в связи с введением в США норм

предельной токсичности отработавших газов. В настоящее время каталитические

нейтрализаторы, работающие исключительно на принципе реакции окисления,

применяются весьма редко.

Рисунок 16 – Схема системы выпуска

отработавших газов с окислительным каталитическим нейтрализатором:

1 – дозатор топлива; 2 – насос подачи

дополнительного воздуха; 3 – окислительный каталитический нейтрализатор

3.Восстановительный каталитический нейтрализатор

В нейтрализаторах восстановительного типа происходят

реакции превращения СН, СО и NО в СО2, Н2О, N2.

Для восстановления NOX необходимо создать

восстановительную среду, т.е. химически связать кислород, находящийся в

отработавших газах. Поэтому в восстановительном каталитическом нейтрализаторе 4

(рис.17) оксид азота под действием катализатора превращается в аммиак, который

подвергается разложению в окислительном нейтрализаторе 3. В нем же происходит

дожигание оксида углерода и углеводородов.

Рисунок 17 - Схема системы

выпуска отработавших газов с восстановительным и окислительным каталитическим

нейтрализаторами:

1 – дозатор топлива; 2 – насос подачи дополнительного

воздуха; 3 – окислительный каталитический нейтрализатор; 4 – восстановительный

каталитический нейтрализатор

Нейтрализаторы

этого типа в настоящее время не используются, поскольку для их эффективного

применения необходима работа двигателя при a<1, что ухудшает экономичность

двигателя.

4.Трехкомпонентный

каталитический нейтрализатор

Перед трехкомпонентным

каталитическим нейтрализатором стоит задача преобразовывать в безвредные

компоненты образующиеся при сгорании рабочей смеси вредные вещества —

углеводороды (СН), оксид углерода (СО) и оксиды азота {NOX). В

качестве конечного продукта образуются водяной пар (Н2О), углекислый

газ (СО2) и азот (N2).

Преобразование вредных

веществ (очистка отработавших газов) осуществляется в две стадии: сначала оксид

углерода и углеводороды преобразуются за счет окисления. Кислород, необходимый

для окисления, имеется либо в виде остаточного кислорода в отработавших газах

за счет неполного сгорания, либо он забирается у оксидов азота, количество

которых таким образом снижается.

Концентрация вредных

веществ в неочищенных отработавших газах зависит от коэффициента избытка

воздуха a. Уровень преобразования углеводородов и оксида углерода

увеличивается с возрастанием коэффициента избытка воздуха. При a = 1

доля этих вредных компонентов еще очень мала. При более высоком коэффициенте

избытка воздуха концентрация этих вредных веществ остается на низком уровне.

Степень преобразования

оксидов азота в диапазоне обогащенной смеси (a < 1) является

приемлемой. Самая низкая концентрация NOХ соответствует стехиометрической смеси (a=1). Но уже

небольшое увеличение содержания кислорода в отработавших газах за счет повышения

коэффициента избытка воздуха (a > 1) препятствует снижению количества оксидов азота и резко повышает

их концентрацию в отработавших газах.

Для того чтобы процент преобразования трехкомпонентным

каталитическим нейтрализатором всех трех токсичных компонентов отработавших газов

(СО, СН, NО) был как можно выше, эти компоненты должны находиться в

отработавших газах в химическом равновесии. Для этого требуется стехиометрическое

соотношение топлива и воздуха в рабочей смеси (a = 1). Поэтому «окно»,

обеспечивающее значение a, очень близкое к единице, крайне мало. Смесеобразование

должно регулироваться замкнутым контуром лямбда-управления (рис.18). Он

позволяет поддерживать состав смеси с точностью ± 1%.

Рисунок 18 - Схема системы

выпуска отработавших газов с трехкомпонентным каталитическим нейтрализатором:

1 – дозатор топлива; 2 – электронный блок

управления; 3 – трехкомпонентный каталитический нейтрализатор

Каталитический

нейтрализатор (рис.19) состоит из стального корпуса 6, подложки-носителя 5 и

активного каталитического покрытия из благородных металлов 4. Каталитическое

покрытие само не вступает в химические реакции, но одним своим присутствием

ускоряет их течение.

Рисунок 19 –

Трехкомпонентный каталитический нейтрализатор:

1 – лямбда-зонд; 2 –

гофрированный подстилающий слой; 3 – теплоизолирующая двойная оболочка; 4 -

абсорбционный слой с покрытием из благородных металлов; 5 – подложка-носитель;

6 – корпус нейтрализатора

Распространены два типа

подложки-носителя: керамические и металлические монолиты.

Керамические

монолиты представляют собой

керамические тела, пронизанные несколькими тысячами мелких каналов, по которым

перепускаются отработавшие газы (рис.20). Керамика изготавливается из

термостойкого магниево-алюминиевого силиката. Монолит, чрезвычайно

чувствительно реагирующий на механические напряжения, закреплен в металлическом

корпусе. Для этого применяются минеральные расширяющиеся маты (2, рис.19), которые

при первом нагревании расширяются, надежно фиксируя монолит в требуемом положении.

Керамические монолиты

являются наиболее часто применяемыми в настоящее время подложками-носителями

каталитического покрытия.

Керамика

сделана достаточно огнеупорной – выдерживает температуру до 800-850ºС. Но

все равно при неисправности системы питания и длительной работе на

переобогащенной рабочей смеси монолит может не выдержать и оплавиться - и тогда

каталитический нейтрализатор выйдет из строя.

Рисунок 20 –

Каталитический нейтрализатор с керамической подложкой

Металлический

монолит, являющийся альтернативой керамическому, изготовлен из мелкогофрированной

металлической фольги толщиной 0,05 мм (рис.21) и закреплен методом

высокотемпературной пайки. Благодаря тонкостенной структуре, размещается больше

газовых каналов на одной и той же площади. Это позволяет увеличить площадь

рабочей поверхности, получить меньшее противодавление, ускорить разогрев

каталитического нейтрализатора до рабочей температуры и, главное, расширить

температурный диапазон до 1000…1050ºС.

Рисунок 21 –

Каталитический нейтрализатор с металлической подложкой

Керамические

и металлические монолиты требуют покрытия из оксида алюминия (А1203)

— так называемый абсорбционный слой (5, рис.22). Этот слой увеличивает

эффективную поверхность каталитического нейтрализатора в 7000 раз. Это

позволяет максимально увеличить эффективную площадь контакта каталитического

покрытия с выхлопными газами - до величин около 20 тыс. м2.

Нанесенный поверх него действующий каталитический слой содержит благородные

металлы, а именно платину, палладий и родий. В трёхкомпонентных каталитических

нейтрализаторах платина и палладий вызывают окисление СО и СН, а родий

«борется» с NOx. Кстати, родий – субпродукт

при получении платины – наиболее ценный в этой троице.

Содержание благородных

металлов в каталитическом нейтрализаторе составляет около 1…3 г. Эта величина

зависит от рабочего объема двигателя.

Рисунок 22 – Процессы, происходящие в трехкомпонентном

каталитическом нейтрализаторе с керамической подложкой:

1 – сота; 2 – гофрированный подстилающий слой; 3 –

корпус нейтрализатора; 4 – керамическая подложка; 5 - абсорбционный слой; 6 –

покрытие из благородных материалов

Температура каталитического нейтрализатора играет очень важную роль в

обеспечении эффективности очистки отработавших газов.

Преобразование вредных

веществ в трехкомпонентном каталитическом нейтрализаторе начинается лишь при

рабочей температуре свыше 300°С. Идеальные условия работы, обеспечивающие высокую

степень очистки отработавших газов и длительный срок службы нейтрализатора,

находятся в диаконе температур 400…800°С.

Время

же, необходимое для разогрева, может достигать нескольких минут и зависит от

типа двигателя, способа его эксплуатации и температуры воздуха. Холодный

катализатор практически неэффективен – следовательно, необходимо уменьшить

время достижения температуры активации.

Эту

проблему можно решать путем приближения нейтрализатора к двигателю,

дополнительным подогревом или установкой специального пускового нейтрализатора.

Каталитическая обработка

отработавших газов с помощью трехкомпонентного каталитического нейтрализатора в

настоящее время является самым эффективным методом очистки этих отработавших

газов для бензиновых двигателей, работающих на гомогенных горючих смесях при a=1. В

эту систему включен замкнутый контур лямбда-управления, с помощью которого

контролируется состав горючей смеси. Трехкомпонентный каталитический нейтрализатор

может почти полностью очищать отработавшие газы от таких вредных веществ, как

оксид углерода, углеводороды и оксиды азота при гомогенном распределении и

стехиометрическом составе рабочей смеси. Но эти идеальные режимы работы могут

соблюдаться не всегда. Несмотря на это, в среднем можно исходить из снижения

количества вредных веществ в отработавших газах более чем на 98%.

5.Каталитический нейтрализатор с накопителем NOX

До настоящего времени система очистки отработавших газов двигателей с

непосредственном впрыском была проблематичной. Это связано с тем, что

образующиеся при работе на бедных гомогенных и послойных смесях оксиды азота не

могут быть восстановлены в обычных трехкомпонентных нейтрализаторах до уровня,

допускаемого законодательством.

Поэтому для двигателей с непосредственным впрыском бензина применяют

накопительные нейтрализаторы, которые способны удерживать оксиды азота при

работе на бедных смесях. При заполнении нейтрализатора до предела производится

перевод его на режим регенерации, в процессе которого накопленные в нем оксиды

азота выводятся и восстанавливаются до азота.

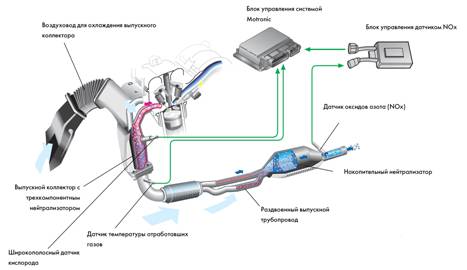

Система выпуска отработавших газов с накопительным

нейтрализатором показана на рис. 24.

Рисунок 24 – Система

выпуска отработавших газов с накопительным нейтрализатором

Способность этого накопительного нейтрализатора

накапливать NOX в сильной мере зависит от

температуры. Она достигает максимума в диапазоне 300…400°С. За счет этого

рабочий диапазон температур намного ниже, чем у трехкомпонентного

каталитического нейтрализатора. По этой причине для каталитической очистки

отработавших газов должны устанавливаться два отдельных каталитических

нейтрализатора – трехкомпонентный каталитический нейтрализатор рядом с

двигателем (передний) (рис.24) и удаленный от двигателя каталитический

нейтрализатор с накопителем NOX в качестве

основного.

Еще одним способом снижения температуры отработавших

газов является охлаждение выпускного трубопровода направляемым на него потоком

свежего воздуха. Кроме того, применение раздвоенного выпускного трубопровода

перед накопительным нейтрализатором также позволяет снизить температуру газов

за счет увеличения теплоотдачи через развитую поверхность трубопровода. При

одновременном использовании обоих мероприятий удается снижать температуру

отработавших газов на 30…100°С в зависимости от скорости автомобиля.

Для измерения температуры отработавших газов в

выпускной трубопровод после предварительного трехкомпонентного нейтрализатора

ввернут датчик температуры отработавших газов. Вырабатываемые им сигналы

поступают на вход блока управления двигателем.

По сигналам датчика температуры отработавших газов

блок управления двигателем рассчитывает, в частности, температуру в

накопительном нейтрализаторе.

Это измерение необходимо, так как:

·

накопительный нейтрализатор способен задерживать оксиды азота

только при температурах от 250 до 500°С, до которых он должен прогреваться при

работе двигателя на бедных смесях;

·

место оксидов азота в накопительном нейтрализаторе может занимать

сера, для удаления которой необходимо поднять температуру в нейтрализаторе до

650°С и выше.

В датчике находится измерительный резистор с отрицательным

температурным коэффициентом. Это значит, что при повышении температуры его

сопротивление уменьшается, а напряжение на его выходе соответственно

увеличивается. В блоке управления двигателем каждое значение этого напряжения

сопоставляется с определенным значением температуры.

Каталитический нейтрализатор с накопителем NOX имеет конструкцию, сходную с трехкомпонентным

каталитическим нейтрализатором. В дополнение к каталитическому покрытию из

платины, палладия и родия он имеет еще специальные добавки, которые способны

накапливать оксиды азота. Типичными материалами, способными к накоплению,

являются, например, оксиды калия, кальция, стронция, циркония, лантана или

бария.

Покрытие для накопления NOX

и покрытие трехкомпонентного каталитического нейтрализатора могут наноситься на

общий носитель-подложку.

За счет имеющегося покрытия из благородных металлов

каталитический нейтрализатор с накопителем NOX в режиме a=1

функционирует как трехкомпонентный каталитический нейтрализатор. Дополнительно

он преобразует не уменьшившееся в обедненных отработавших газах количество

оксидов азота. Но это преобразование не осуществляется непрерывно, как в случае

оксида углерода и углеводородов, а протекает в три стадии:

·

накопление NOX;

·

извлечение NOX;

·

преобразование.

Накопление NOX (рис.26).

Оксиды азота каталитическим путем окисляются на

поверхности платинового покрытия в диоксид азота NO2.

Затем NO2 вступает в реакцию со специальными

оксидами на каталитической поверхности и с кислородом с образованием нитратов.

Так, например, NO2 с оксидом бария ВаО

образует химическое соединение нитрат бария Ba(NO3)2. Благодаря этому каталитический

нейтрализатор с накопителем NOХ при работе

двигателя на смеси с избытком воздуха обеспечивает накопление оксидов азота.

Рисунок 26 – Процесс

накопления NOX

Существуют два разных способа определения фазы

полного заполнения каталитического нейтрализатора:

·

способ моделирования, обеспечивающий расчет количества накопленных

в нейтрализаторе NOX с учетом температуры

нейтрализатора;

·

способ непрерывного измерения концентрации NOX

в отработавших газах с помощью датчика NOX,

расположенного за нейтрализатором.

Наиболее точным является второй способ.

Датчик оксидов азота ввернут в выпускную трубу

непосредственно за накопительным нейтрализатором. Он позволяет определить

концентрацию оксидов азота и кислорода в отработавших газах. Сигналы с него

передаются на вход блока его управления (рис.24).

По сигналам

датчика определяется:

·

действует нейтрализатор или нет;

·

соответствует ли настройка установленного перед нейтрализатором

широкополосного датчика кислорода на стехиометрическую смесь или ее необходимо

скорректировать. Для этого в блоке управления датчиком оксидов азота

предусмотрена микросхема, обеспечивающая получение на электродах датчика

оксидов азота скачкообразного сигнала, подобного сигналу узкополосного датчика

кислорода. Этот сигнал позволяет очень точно определять состав смеси, близкой к

стехиометрическому составу.

·

насколько полно использована накопительная способность нейтрализатора

и нужно ли его перевести на режим регенерации не только по оксидам азота, но и

по сере.

Извлечение NOX

и их преобразование

По мере увеличения количества накопленных оксидов

азота (загрузки) снижается способность дальнейшего химического связывания

оксидов азота. С определенного их количества должна осуществляться регенерация,

т.е. накопленные оксиды азота должны удаляться и преобразовываться. Для этого

на короткое время происходит переключение работы двигателя на режим использования

обогащенной гомогенной горючей смеси (a

< 0,8) (рис.30).

При послойном смесеобразовании накопительный

нейтрализатор способен улавливать оксиды азота в течение 90 секунд. После этого

производится регенерация нейтрализатора в течение приблизительно двух секунд.

Процессы извлечения NOX

и преобразования их в азот и углекислый газ протекают раздельно (рис.31). В

качестве восстановителей используются H2, СН

и СО. Самая низкая скорость реакции регистрируется при использовании СН, самая

большая – при Н2. Процесс извлечения (рассмотрен при использовании

оксида углерода в качестве восстановителя) осуществляется таким способом, при

котором оксид углерода раскисляет нитрат, например, нитрат бария Ba(NO3)2, в

оксид, например, оксид бария ВаО. При этом образуются углекислый газ и

монооксид азота. Затем каталитическое покрытие из родия раскисляет оксиды азота

посредством оксида углерода в азот и углекислый газ.

Рисунок 30 – Цикл удаления

оксидов азота

Рисунок 31 – Процесс

регенерации NOX

|